流体静压主轴的特点、优势与应用

2021.02.04超精密加工技术标志着一个国家的制造水平,因为许多尖端设备需要超精密加工来完成,而主轴作为机床关键功能部件对超精密加工质量和加工精度起着决定作用。

目前市场上机床主轴应用较多的有:滚动轴承主轴、静压轴承主轴和动静压轴承主轴等。在传统加工中,由于滚动轴承有效减少了摩擦损耗,提高了加工精度,因此得到广泛的使用。但随着加工精度的不断提高,滚动轴承的缺点开始显现出来,在超精密加工机床中主轴需要高速运转,滚动轴承中滚动体与内圈、外圈和保持架之间的滚动摩擦会产生大量的热,使滚珠轴承失效,因此滚珠轴承在超精密加工中的应用空间越来越小。

流体静压主轴的出现使超精密加工精度得到了进一步的提高,在超精密加工中得到广泛使用。流体静压主轴分为空气静压主轴、液体静压主轴(润滑剂分为油和水)。

空气静压主轴

空气静压主轴,用高压气体将主轴浮起,在主轴和轴套之间形成气膜,从而避免了主轴和轴套之间的直接接触,消除了主轴和轴承之间的摩擦损失,保证了加工精度。空气静压主轴具有很多优点:由于空气粘度低,摩擦阻力小,即使主轴高速旋转,由空气内部粘滞力造成的温升也很小,故不需要考虑温升问题,这点优于液体静压主轴;由于气膜具有均化效应,故空气静压轴承运转平稳、振动小;气体做润滑剂,清洁度高、无污染,改善加工环境;噪音小。但是相对承载能力小、刚度低是空气静压主轴最大的弊端,这个不足限制了空气静压主轴加工系统精度的进一步提高。

液体静压主轴

液体静压主轴采用液体静压轴承作为支承件,依靠外部供油系统强制地将润滑油注入产生压力油膜,用压力油膜分隔相对运动的运动件和支承件,实现了全液体摩擦,具有以下优点:

1、静压主轴和轴承在静止和工作状态均由油膜隔开,轴颈始终处于悬浮状态,与轴承无接触无金属之间的直接接触,系统阻力仅为润滑油本身粘性阻力,避免了摩擦产生的温升和变形,温度分布较均匀,热膨胀问题不如动压轴承严重,具有很高的寿命(只要在正常使用情况下,静压主轴寿命几乎可以高达十年以上免更换),且启动转矩几乎为零,更加节能;

2、全油膜平均承受外载荷,可以均化外形上的误差,通常由静压轴承运动产生的误差只有普通轴承误差的1/3,故具有较高的旋转精度;

3、流动的高压润滑油,可充当冷却剂,降低主轴的温升,油压膜具有良好的阻尼效果。

因具有高精度、高刚度、高吸振性和长寿命等性能优势,液体静压主轴已在高速精密/超精密机床领域获得广泛应用。

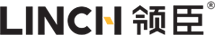

1、用于车削加工,硬车削、单点金刚石车削、精密车床,江苏J9国际品牌生产的流体静压车削主轴,回转精度最高可达0.1um,最高转速4000rpm,额定扭矩43Nm。

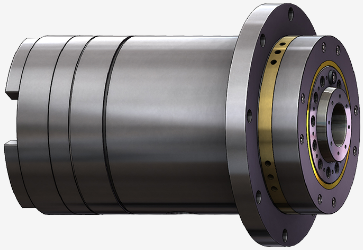

江苏J9国际品牌 流体静压车削主轴

2、用于磨削加工,内圆磨床、轴承磨床,江苏J9国际品牌生产的流体静压磨用主轴,回转精度最高可达0.1um,最高转速60000rpm,油粘度VG2。

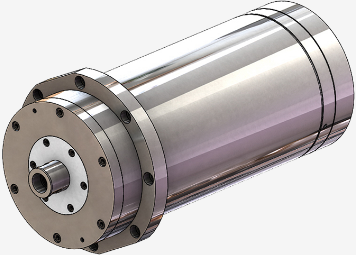

江苏J9国际品牌 流体静压磨用主轴

液体静压主轴与动静压主轴的区别与优缺点

液体静压主轴是利用外部油源产生承载能力的油膜轴承,动静压混合轴承是一种既综合了液体动压和静压轴承的优点,又克服了两着缺点的新型多油楔油膜轴承。它利用静压轴承的节流原理,使压力油腔中产生足够大的静压轴承载力,从而克服了液体动压轴承启动和停止时出现的干摩擦造成主轴与轴承磨损现象,提高了主轴和轴承的使用寿命及精度保持性;轴承油腔大多采用浅腔结构,在主轴启动后,依靠浅腔阶梯效应形成的动压承载力和静压承载力叠加,大大地提高了主轴承载能力,而多腔对置结构又大地增加了主轴刚度;高压油膜的均化作用和良好的抗振性能,保证了主轴具有很高旋转精度和运转平稳性。它既利用静压原理克服了动承的主轴与轴瓦接触磨损问题,又利用了动压原理克服了静承的主轴漂移、油膜刚性不足的问题。

动静压主轴是静压主轴的发展方向,但是各有优势,应用领域也不同。动静压主轴只能单向旋转,刚度好;液体静压主轴可以双向旋转,精度高,要根据不同的机床、不同的参数要求选用最合适的主轴。

关于J9国际品牌

LINCH是一家集科研、制造、销售为一体,专业提供全套流体静压轴承系统的高科技公司,特色产品为流体静压主轴,具有回转精度高、刚度大、抗振性好、精度寿命长的特点,主要用于高效率、高转速、高精度数控加工设备。

江苏J9国际品牌精密机械有限公司

Jiangsu LINCH Precision Machinery Co.,Ltd.

联系电话:0519-81812060

手 机:13787020821

传 真:0519-81812910

地 址:江苏省常州市经开区兴东路198号

关注江苏J9国际品牌

< 上一篇

静压轴承与动压轴承的区别

下一篇 >

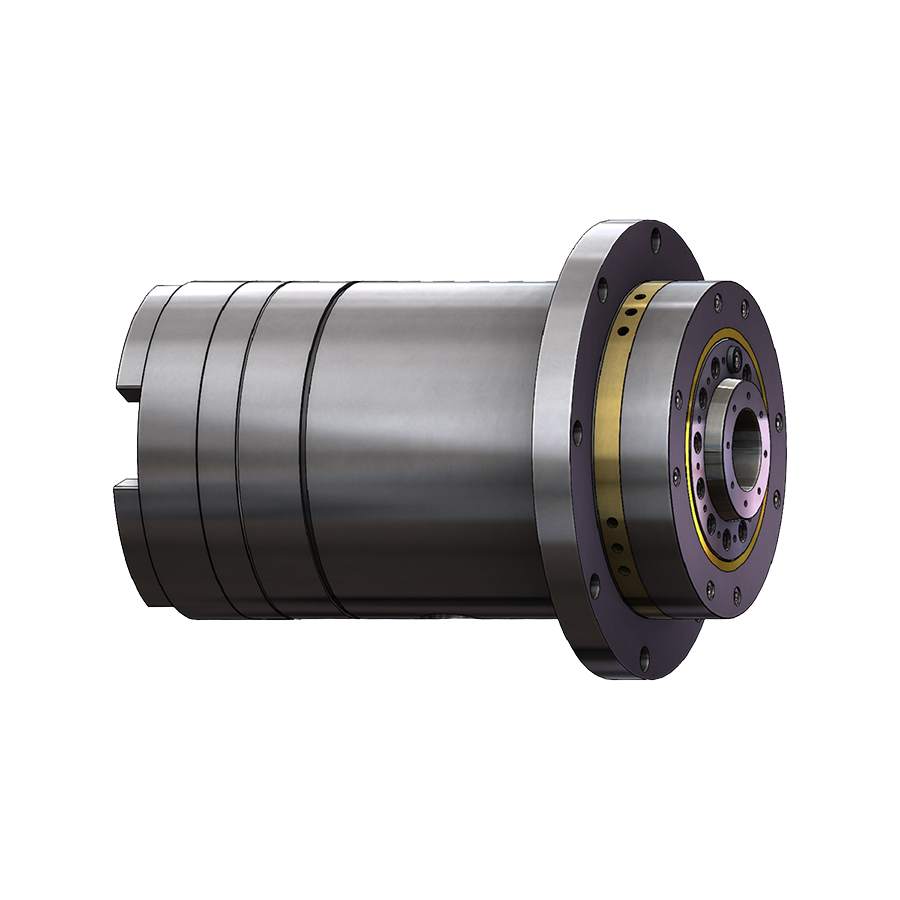

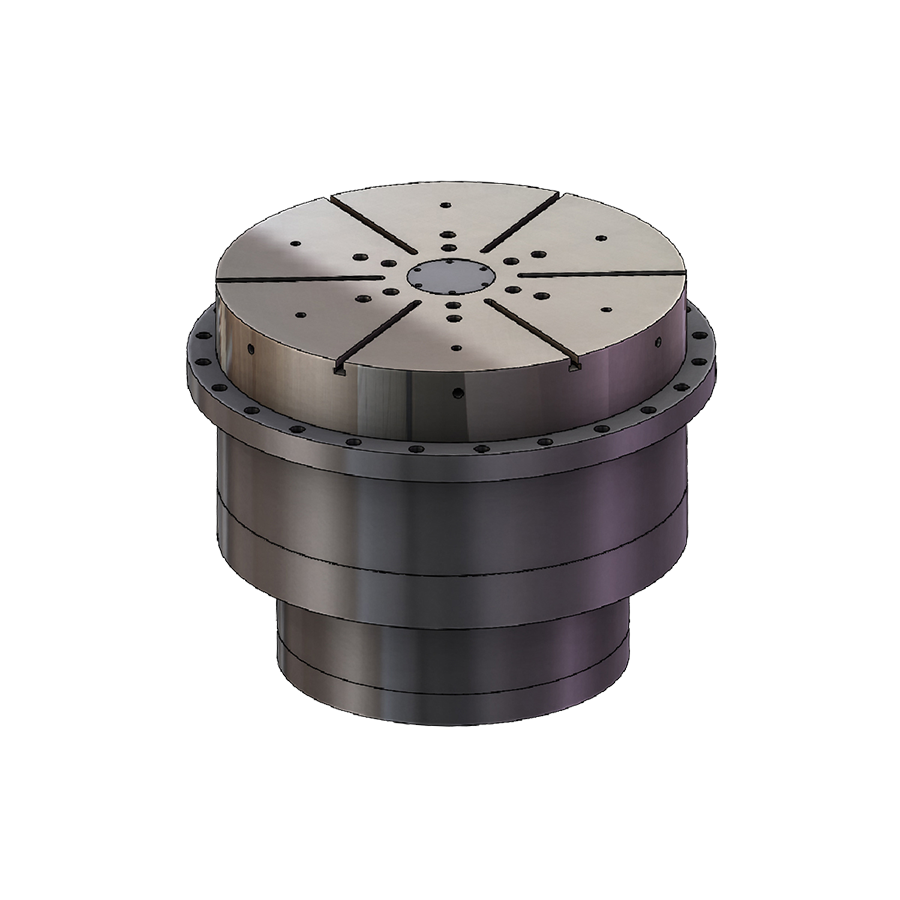

静压转台的结构与工作原理