国内外高速电主轴技术和产品发展趋势

2021.06.24随机床技术、高速切削技术的发展及实际应用的需要,对机床电主轴的性能也提出越来越高的要求,电主轴技术的发展趋势主要表现在以下几个方面:

(1)继续向高速度、高刚度方向发展。由于高速切削和实际应用的需要,随着主轴轴承及其润滑技术、精密加工技术、精密动平衡技术、高速刀具及其接口技术等相关技术的发展,数控机床用电主轴高速化已成为目前发展的普遍趋势。在电主轴的系统刚度方面,由于轴承及其润滑技术的发展,电主轴的系统刚度越来越高,以满足数控机床高速、高效和精密加工发展的需要。

(2) 向高速大功率、低速大转矩方向发展。根据实际使用需要,多数数控机床需同时满足低速粗加工时的重切削、高速切削时精加工的要求,因此机床电主轴应该具备低速大转矩、高速大功率的性能。

(3)进一步向高精度、高可靠性和延长工作寿命方向发展。 用户对数控机床的精度和使用可靠性提出越来越高的要求,作为数控机床核心功能部件之一的电主轴,要求其本身的精度和可靠性也随之越来越高。如主轴径向圆跳动在0.001mm以内、轴向定位精度在0.0005mm以下。同时,由于采用特殊的精密主轴轴承、先进的润滑方法及特殊的预负荷施加方式,电主轴的寿命相应得到延长,其使用可靠性越来越高。

(4) 电主轴内置电动机性能和形式多样化。为满足实际应用需要,电主轴电动机的性能不断得到改善,如瑞士FISCHER公司主轴电动机输出的恒转矩高转速与恒功率高转速之比(即恒功率调速范围)达到1:14。 此外,出现水磁同步电动机电主轴,与相同功率的异步电动机电主轴相比,同步电动机电主轴的外形尺寸小,有利于提高功率密度,实现小尺寸、大功率。

(5) 向快速起、停方向发展。为缩短辅助时间,提高效率,要求数控机床电主轴的起、停时间越短越好,因此需要很高的起动和停机加(减)速度。目前,国外机床电主轴的起停加速度可达到1g以上,全速起停时间在1s以内。

(6) 轴承及其预载荷施加方式、润滑方式多样化。除常规的钢制滚动轴承外,近年来混合陶瓷球轴承得到广泛应用,润滑方式有油脂、油雾、油气等,尤其是油气润滑方法(又称oil+air),由于具有适应高速、环保节能的特点,从而得到广泛的推广和应用;滚动轴承的预负荷施加方式除刚性预负荷(又称定位预负荷)、弹性预负荷(又称定压预负荷)之外,又发展了一种智能预负荷方式,即利用液压缸对轴承施加预负荷,且可根据主轴的转速、负载等具体工况控制预负荷的大小,使轴承的支承性能更加优良。在非接触形式轴承支承的电主轴方面,如磁悬浮轴承、气浮轴承电主轴(瑞士IBAG等)、液浮轴承电主轴(美国Ingersoll等)等已经有系列商品供应市场。

(7)刀具接口逐步趋于HSK刀柄技术。机床主轴高速化后,由于离心力作用,传统的锥度为7:24的通用刀柄结构己不能满足高速使用要求,需要采用HSK (1:10) 等其他符合高速要求的刀柄接口形式。HSK刀柄具有突出的静态和动态联接刚度大的传递转矩能力、高的刀具重复定位精度和联接可靠性,特别适合在高速、高精度情况下使用。因此,HSK 刀柄接口己广泛为高速电主轴所采用(如瑞士的IBAG、德国的CYTEC、意大利CAMFIOR等)。

(8)向多功能、智能化方向发展。在多功能方面,有角向停机精确定位(准停)、C轴传动、换刀中空吹气、中空通冷却液、轴端气体密封、低速转矩放大、轴向定位精密补偿、换刀自动动平衡技术等。在智能化方面,主要表现在各种安全保护和故障监测、诊断措施,如换刀联锁保护、轴承温度监控、电动机过载和过热保护、松刀时轴承卸荷保护、电主轴振动信号监测和故障异常诊断、轴向位置变化自动补偿、砂轮修整过程信号监测和自动控制、刀具磨损和损坏信号监控等,如Sep-Tec电主轴安装有诊断模块,维修人员可通过红外接口读取数据,识别过载,统计电主轴工作寿命。

关于J9国际品牌

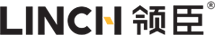

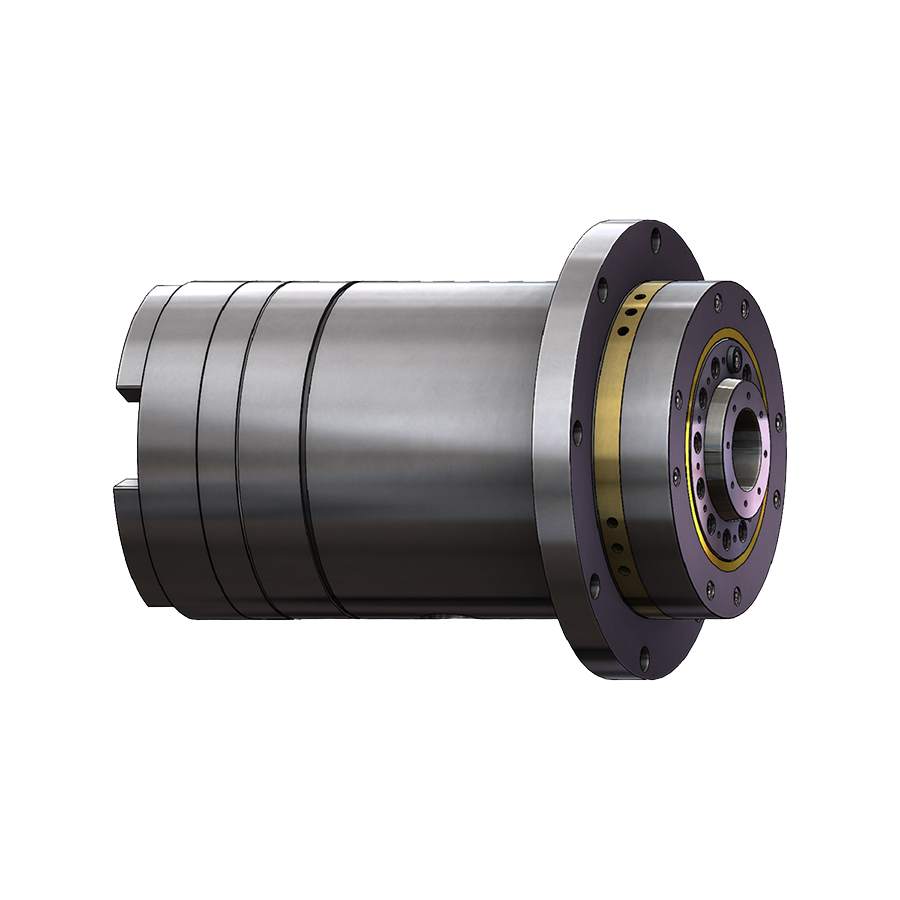

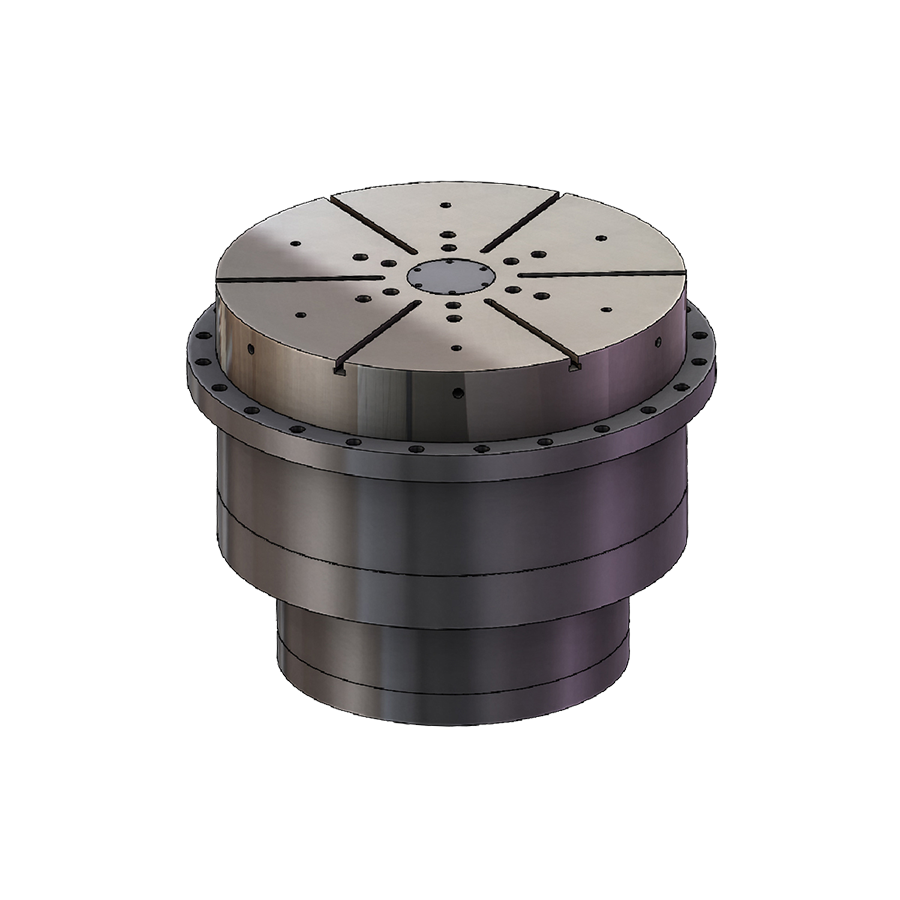

LINCH是一家集科研、制造、销售为一体,专业提供全套流体静压轴承系统的高科技公司,特色产品为流体静压主轴、动静压主轴、静压转台、静压导轨,具有回转精度高、刚度大、抗振性好、精度寿命长的特点,主要用于高效率、高转速、高精度数控加工设备。

< 上一篇

高速电主轴的发展经历

下一篇 >

影响电主轴振动特性的因素